-

Produkte

ProdukteMoving ComponentsHandhabungs- und Transporttechnik

-

Lösungen

LösungenIntralogistic SolutionsBeratungAm Anfang jedes Intralogistik-Projekts steht die Beratung, Bedarfsanalyse und ein Lastenheft. Danach folgt die Ideenfindungen unserer Intralogistik-Projektleiter.Planung & ProjektierungAuf die Beratungsphase folgt die CAD-Planung, sowie die Angebots- und Konzeptbesprechung um sicherzugehen bedarfsgerechte Lösungen für ihren Materialfluss zu realisieren.RealisierungBei der Realisierung ihrer intralogistischen Lösung, schließen wir das Projekt mit der Lieferung, Montage, Inbetriebnahme und Schulung gemeinsam ab.Success StoriesEntdecken Sie einen Auszug unserer erfolgreich realisierten Intralogistik-Projekte zukunftsweisender und bedarfsgerechter Förderanlagen und Materialflusslösungen.

-

Unternehmen

UnternehmenVerantwortungWir entwickeln Produkte und Lösungen die die Arbeit unserer Kunden erleichtern sollen und übernehmen dabei Verantwortung für Mensch und Natur.ServiceWir lassen keine Fragen offen. Unser erfahrener Kundenservice berät Sie bei der Wahl der richtigen Räder, Rollen, sowie Fördertechnik Komponenten und Lösungen.Mission„Wir bewegen Zukunft“ bedeutet für uns, sich für die Bedürfnisse unserer Kunden ständig weiterzuentwickeln. Gemeinsam gehen wir dabei auch das scheinbar Unmögliche an.GeschichteDie Erfolgsgeschichte vom Garagenhändler für Räder und Rollen zum international agierenden Unternehmen für zukunftsweisende Komponenten und Lösungen der Intralogistik.TORWEGGE WeltTauchen Sie in die spannende Welt rund um unsere Räder & Rollen, Fördertechnik und Handhabungstechnik ein und lassen Sie sich in unserem Barverkauf individuell beraten.

- Karriere

- Kontakt

Optimierung der Kommissionierung bei Festool – effektive Befüllung von Leer-Systainern

Anwendungsfall: Materialfluss in der Elektrowerkzeug-Montage

Neue Gebäude und Produktionshallen bringen neue Herausforderungen mit sich. Das war auch bei der Festool GmbH der Fall, die zur Montage ihrer Elektrowerkzeuge eine neue Halle in Weilheim errichtet hat. Hier sollen die Elektrowerkzeuge nach der Montage in die Leer Systainer verpackt werden. Die Herausforderung: eine möglichst kostengünstige und rückenschonende Materialfluss-Lösung, die zugleich kompatibel mit den etwas instabilen und unebenen Spanpresspaletten ist, die zur Lagerung der grauen Kästen verwendet werden.

Die TORWEGGE-Lösung: ein Fördersystem aus Rollschienen mit versetzten Rollen

Nach Erläuterung des Einsatzgebietes durch Festool, einer kurzen Beratungsphase und dem Versand einiger Musterschienen, haben wir ein Fördersystem konzipiert, welches sich mit wenig Aufwand rückenschonend bedienen lässt und einen reibungslosen Materialfluss ermöglicht.

Die Rollschienen bei Festool wurden an 28 Montageinseln auf dem Hallenboden befestigt. Als Förderröllchen wurden versetzte Rollen verbaut. Für die Kommissionierung der Elektrowerkzeuge bewegen sieben fahrerlose Transportfahrzeuge (FTS) genormte Stapelboxen, sogenannte Systainer, durch die 6.500 Quadratmeter große Halle. An den Montageinseln übergeben die FTS die leeren Systainer auf einer Spanpresspalette an die Rollschienen. Fachkräfte befüllen sie dort mit den zusammengebauten Werkzeugen und können die Palette mithilfe einer Deichsel in die nächste Position auf den Rollschienen ziehen. Der erforderliche Kraftaufwand beim Verschieben der Systainer auf den Schienen ist gering, da die Rollen aufgrund ihrer versetzten Anordnung und der engeren Teilung mehr Auflagefläche für das transportierte Fördergut bilden und daraus folglich ein gutes Laufverhalten resultiert. Die so bestückten Systainer werden dann an die FTS zurückübergeben - die nächste Palette mit Leer-Systainern wartet bereits am Anfang der Rollschienen.

Hier erfahren Sie mehr über die Individualisierung Ihrer Produkte!

Die Besonderheit: Förderröllchen im Corporate Design

Die Firma Festool hat eine ausdrucksstarke Corporate Identity und legt sehr viel Wert darauf, dass die Corporate Farbe –das saftige Grün- sich im gesamten Produktsortiment und auch in den Gebäuden und der Arbeitskleidung wiederfindet. Um die neue Montagehalle ebenfalls in Festool-CI erstrahlen zu lassen, sollten möglichst viele Elemente in den Unternehmensfarben verbaut werden.

Somit haben wir eine individuelle Lösung aus Rollschienen und Förderröllchen im passenden RAL-Farbton der Festool GmbH angeboten und diese speziell für unseren Kunden herstellen lassen.

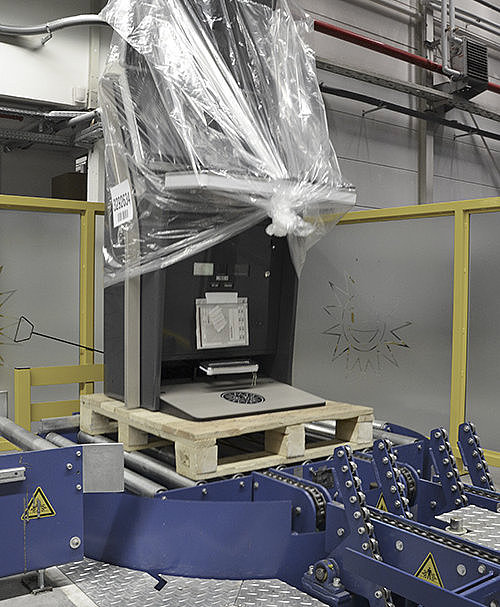

Optimierung der Produktionsstraße bei adp Gauselmann

Eine neue Herausforderung

Nachdem der ostwestfälische Geldspielgerätehersteller seinen Konfigurationsbereich durch eine zusätzliche Montagehalle vergrößert, war er auf der Suche nach dem passenden System für den innerbetrieblichen Materialfluss. Gefordert war ein vollautomatisches Transportsystem, das sämtliche Intralogistik-Anforderungen so kostengünstig und risikofrei wie möglich abdeckt und zudem den reibungslosen Anschluss an die Förderanlagen des Logistikdienstleisters garantiert.

Ganzheitliches Montage-Management-System

Mit einem ganzheitlichen Montage-Management-System legten wir daraufhin ein zukunftsfähiges Konzept vor, das die Montagearbeiten und den Transport der Spielautomaten deutlich vereinfacht.

In der ersten Projektphase machten sich Außendienstmitarbeiter von uns bei regelmäßigen Besuchen zunächst ein genaues Bild von den Herausforderungen der Intralogistik vor Ort. Anschließend fanden umfassende Beratungssitzungen statt. In diesem Rahmen präsentierten die Projektleiter auch Zeichnungen, Skizzen, Fotos und Videos von Referenzanlagen und berichteten von Erfahrungen mit den Lösungen. Auf diese Weise wurden die Vor- und Nachteile der unterschiedlichen Systeme ersichtlich.

Klaus Lange, Bereichsleiter Fertigung Endgeräte, adp Gauselmann GmbH

„Durch den engen Kontakt in der Vergangenheit war bereits eine nachhaltige Vertrauensbasis vorhanden, auf der wir bei diesem umfangreiche Projekt auf-bauen konnten“,

„Wir brauchten Unterstützung von einem ausgewiesenen Experten auf dem Gebiet Intralogistik, um die passende Lösung für den optimalen Materialfluss zu finden.“

Installiert wurde schließlich eine maßgeschneiderte Lösung, bestehend aus verschiedenen Komponenten, die gemäß des TORWEGGE-Baukasten-Prinzips ineinandergreifen und höchste Qualitätsstandards erfüllen. Der Konfigurationsbereich der Montagehalle ist mit 15 Arbeitsstegen für die Installation der Geldspielgeräte ausgestattet, sieben auf der linken und acht auf der rechten Seite. Zu Beginn der Gerätekonfiguration befördern Mechaniker das zu bearbeitende Gerät mittels Hubwagen auf einen der Stege. Dort bauen sie die Technologie der Spielepakete und zur Geldverarbeitung ein und montieren die Gehäuse in ergonomischer Arbeitshöhe fertig.

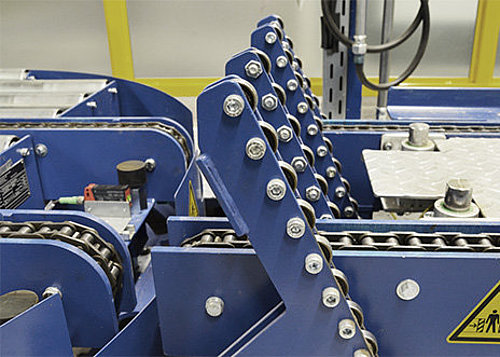

Um die Arbeitsstege herum verläuft u-förmig das automatische Materialflusssystem. Dabei handelt es sich um einen Hubstaukettenförderer, der die fertig montierten Geräte automatisch anschiebt und in Richtung Logistikzentrum transportiert. Dank der neuen Anlage müssen die Automaten nun nicht mehr von den Mechanikern manuell manövriert werden. Durch die gesteigerte Transportgeschwindigkeit wird der gesamte Arbeitsablauf effizienter.

Damit die Geräte von der Montagehalle Richtung Logistikzentrum befördert werden können, statteten wir die Kreuzungen zwischen dem Hubstaukettenförderer und den Montagestegen mit Drehtellern aus. Diese setzen die aus der Montage kommenden Geldspielgeräte um, sodass sie ihre Richtung mit Kurs auf das Logistikzentrum ändern. Zur Koordination der Vorfahrt, wenn ein Automat vom Montagesteg läuft und sich ein anderes Gerät gleichzeitig auf dem Staukettenförderer befindet, wird eine spezielle Software eingesetzt, die die Vorfahrtsregelung umsetzt.

Weiter zu...